视觉引导汽车焊接件三维检测 | 国内某知名汽配厂

客户需求

汽车件螺母、螺栓、焊缝等质量检测。

汽车座椅、焊接件、组装件的3D扫描及重现。

螺母、螺栓、焊缝拼接等质量检测。

艾视维“智能AI+3D视觉柔性检测”解决方案

项目简介

针对汽车钣金件、焊接件实现在线检测,利用高速三维相机对钣金件、焊接件外观及结构进行三维扫描,针对实时扫描的产品模型,通过3D点云图像处理算法自动识别产品尺寸,形状、类型、装配质量、螺母有无、螺母规格等是参数进行实时检测。

方案创新点

◆ 高速高效的三维扫描成像性能;

◆ 高稳定性,多算法库,检测内容丰富;

◆ 高柔性化,适用多品种混产、可拓展性强。

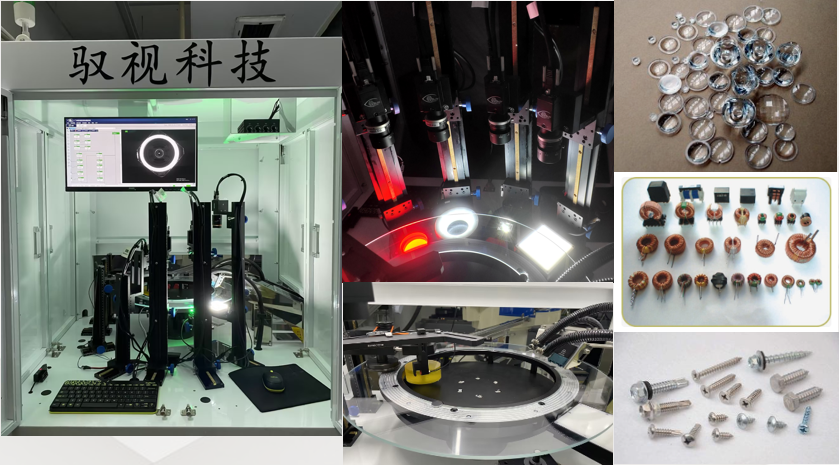

方案模拟测试环境

方案模拟测试环境

◆ 项目针对汽车焊接件,采用在六轴机器人手臂上架设高速三维相机,机器人带着相机完整拍摄扫描焊接件,重点检测区域、实时扫描得到产品三维点云数据,通过3D点云图像处理算法自动识别产品尺寸,形状、装配、螺母等是否存在缺陷;

◆ 测试模拟现场使用ESTUN桌面式六轴机器人,针对碳钢焊接件异形件焊接螺母测试测试,通过高速三维相机可对产品可清晰成像。

方案优势

◆ 选用机器人+三维相机来实现,很好的结合了“手”和“眼”的搭配,将设备的灵活性和柔性化体现出来;

◆ 选用三维相机来扫描产品,很好的避免了平面视觉对环境、光线、拍摄角度的依赖和局限性,本项目选用的三维激光结构光相机利用激光大功率高强度的特性,有效的解决了打光、拍摄角度和产品本身颜色多变的问题,达到了稳定了成像效果,为数据处理提供了很好的基础;

◆ 自主研发的视觉处理平台,很好的根据客户的需要及项目本身的特性,定制化相关便捷、人性化的功能,同时也为今后的系统升级优化及拓展提供了更好的平台;

◆ 丰富的算法库很好了解决了本项目相关的测量、有无、判断等质检要求,甚至可拓展为导入完整的三维数模实现自动匹配进行产品全键,减低了用户的适用门槛和技术要求。

项目成果

◆ 视觉方案已替代客户人工质检;

◆ 提高生产效率,节约人力成本。